Connected by Passion

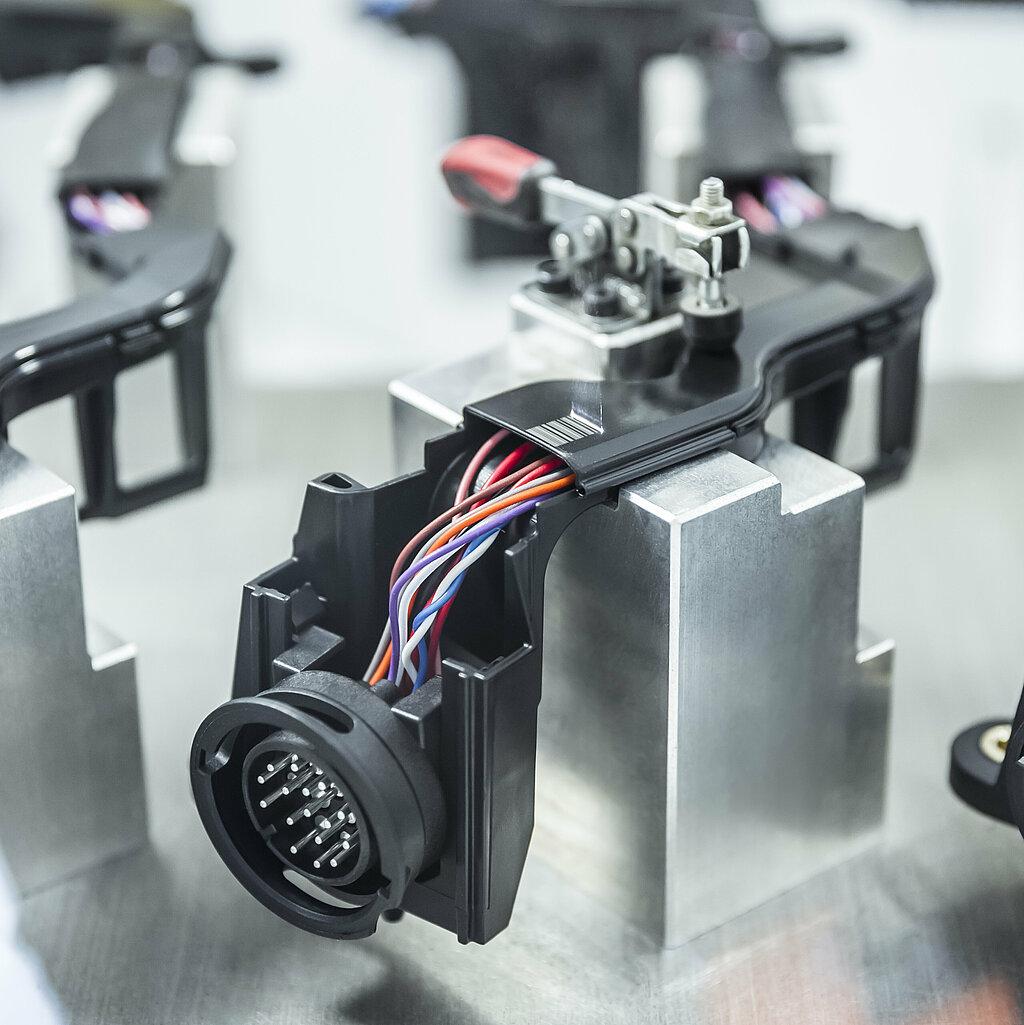

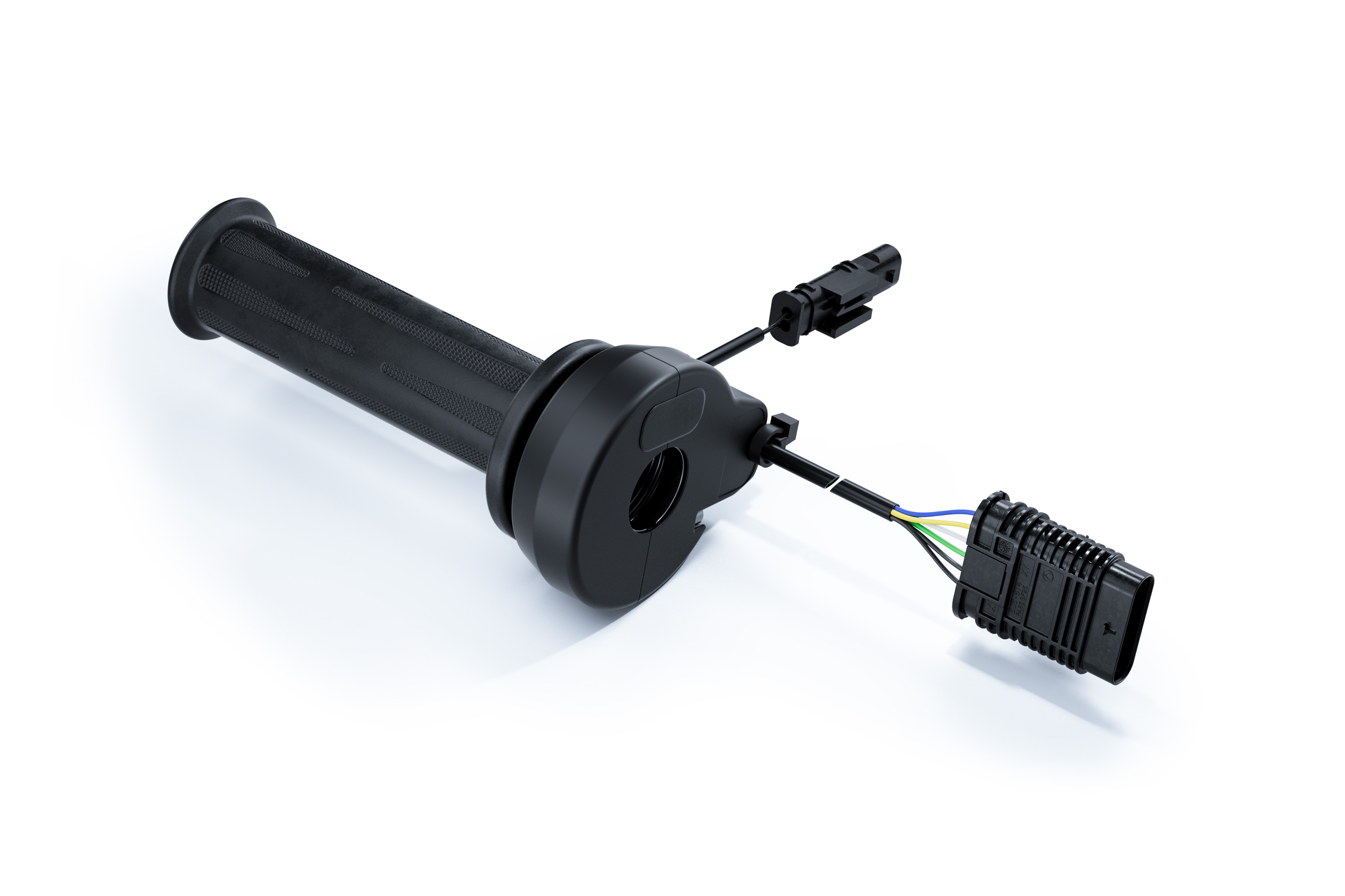

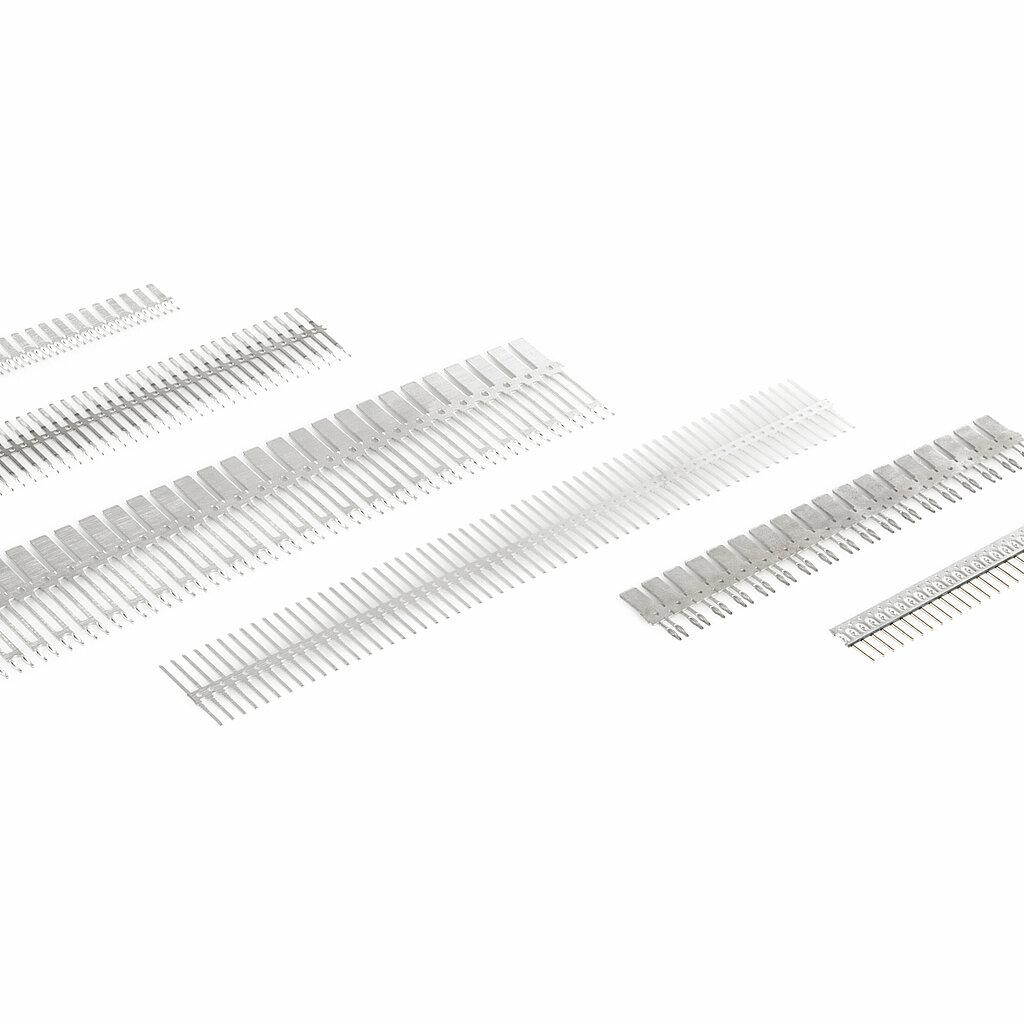

For more than 60 years, we have been driving progress in the automotive industry. Our specialty? Connectors, cable assemblies, sensors, and application specific connectivity solutions. For the current mega trends of e-mobility and autonomous driving, we develop systems that set new benchmarks. Whether standard product or individual customer solution – we support you in making the most of your idea.

01 – Requirements Analysis

We discuss your product request and the potentials.

02 – Product Concept

We create and validate a detailed product concept.

03 – Product Realization

We manufacture your product and monitor the process.

04 – Getting Serious

You receive a cost calculation.